影响预拌混凝土质量若干问题的探讨(李彦昌)

2023-11-10

影响预拌混凝土质量若干问题的探讨

北京市高强混凝土有限责任公司 李彦昌

摘 要:本文通过对影响预拌混凝土质量若干问题的原因分析,探讨了目前影响预拌混凝土质量的主要因素,并提出了部分应对措施供参考,希望通过各方的共同努力提高预拌混凝土质量。

关键词:预拌混凝土;质量问题;原因分析;应对措施

前 言

由于混凝土是一种复合材料,其组成材料中砂、石、骨料和粉煤灰、矿渣粉等掺和料均不属于工业产品,质量稳定性非常差,而属于产品的水泥和外加剂质量波动也很大,因此,由这些质量稳定性很差的材料组成的普通混凝土,其质量稳定性就可想而知了。预拌混凝土是由搅拌站集中生产供应到建筑施工现场的混凝土,而混凝土质量又与生产、运输、泵送、浇筑、养护及环境温湿度有着密切联系,这就决定了混凝土的最终质量与生产和使用单位(施工单位)均有着直接的关系,同时在生产单位与使用单位交接时,混凝土的很多性能尚无法准确确定,质量确定存在较长一段的滞后期,一旦混凝土出现质量问题,责任划分就很难进行。本身属于半成品的预拌混凝土被视作成品(商品)的现实情况,使得预拌混凝土质量的控制更加复杂化。生产质量本身稳定性就差的预拌混凝土,加上使用单位的施工人员错误地以为混凝土质量应该是生产单位的事而与自己没有多大关系,把施工规范的要求放到一边,随意加水现象触目惊心,混凝土养护不到位随处可见,给混凝土质量构成了极大的威胁。目前,预拌混凝土在全国的发展势头非常迅猛,二、三线城市预拌混凝土搅拌站如雨后春笋,甚至在较为发达的乡、镇也开始大量涌现。这种现状首先是我国经济快速发展的需要,对行业来说不是坏事,但同时我们也应该看到,由于行业门槛低,管理跟不上,人才匮乏等原因造成行业整体质量状况出现了明显下滑趋势。因此,最近几年,行业同仁们应该专注于提高预拌混凝土质量,作为行业发展较早的地区应该起到引导和示范作用,致力于解决预拌混凝土生产、运输、泵送、浇筑和养护过程的实际困难和难题,全面提高预拌混凝土行业的整体水平。如果不能尽快提升行业的质量观念,尽可能减少质量隐患和提高产品质量,如此庞大的混凝土生产量,极有可能给广大人民群众造成巨大的生命则产损失。

1 原材料问题

1.1水泥

水泥是混凝土中的重要组成材料,它是混凝土强度的主要来源,其质量对混凝土质量影响很大,研究混凝土质量稳定性首先就涉及到水泥。由于我们国家目前的基础建设投入巨大,水泥的需要量也日益增加,我国早已是世界水泥产量最大的国家,这也就带来了很大的CO2排放问题。因此,随着环保力度的加大,水泥生产受到了限制。同时,水泥生产行业因为利用粉煤灰、粒化高炉矿渣、炉渣等工业废料,还在享受着国家减免税待遇,因此水泥行业在生产的产品品种上,仍然以加入—定量的混合材的P·042.5为主要品种。那么,目前水泥到底存在哪些问题呢?笔者认为,目前的问题主要有以下几方面:

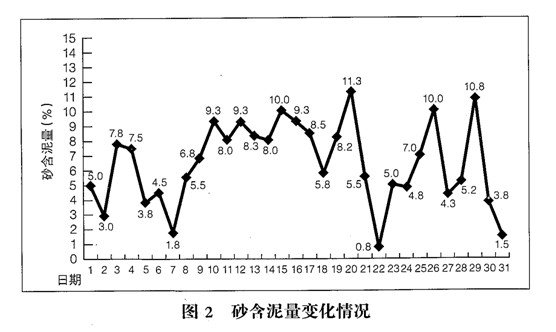

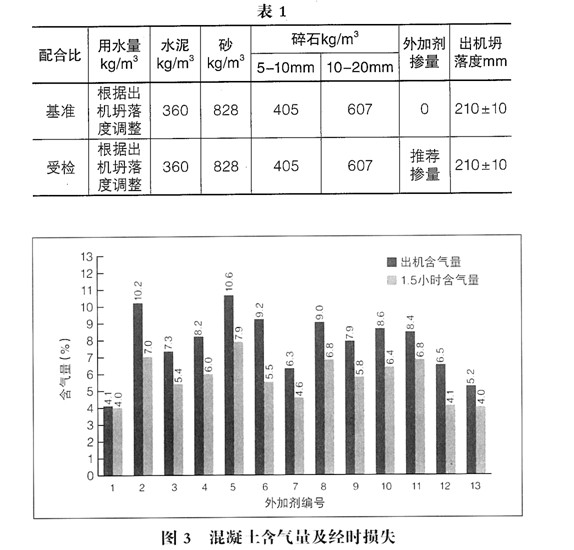

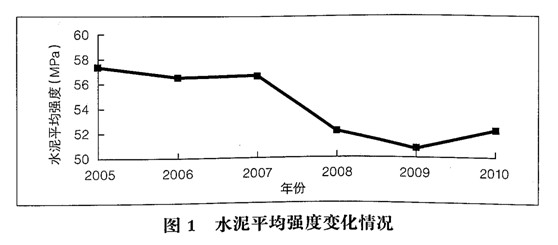

① P·042.5水泥中混合材质量差、品种多、用量超标、比例变化随意。P·042.5水泥占据了太大的市场,而由于混合材实际的质量差和实际用量超标,使得近一、两年P·042.5水泥强度下降较大,由原来的55MPa~60MPa降到48MPa~52MPa。图1是2005年至2010年某搅拌站P·042.5水泥平均强度的变化情况。

可以想象,水泥厂不会傻到去降低水泥熟料强度,因此水泥强度降低主要原因是水泥中加入了大量的混合材。据了解,部分水泥厂P·042.5水泥中混合材的最大掺量已经达到了35%左右,大大超过标准的规定,并且部分混合材的质量非常差。据笔者从粉煤灰运输商那里了解到的情况,粉煤灰运输商甚至把分选粉煤灰的下脚料送到水泥厂做混合材用,这就造成经过分选所得的I、Ⅱ级粉煤灰被送到了搅拌站用于混凝土,分选的下脚料被送到水泥厂用作混合材,最终混凝土所用的粉煤灰相当于原状灰,严重影响了混凝土的质量。 ②水泥的细度过大,几乎没有比表面积低于350m2/kg的水泥。据我们的试验结果和了解的情况,水泥的比表面积大都在360m2/kg~420m2/kg,比表面积高的甚至接近500m2/kg,这种高比表面积水泥对混凝土混合料性能影响很大,不但会大量增加混凝土混合料的单方用水量,还经常出现坍落度损失过快、因外加剂用量高而出现对用水量敏感等不良现象,同时也会造成混凝土后期强度增长比例降低等。 ③水泥粉磨过程中增加助磨剂已比较普遍,而预拌混凝土搅拌站无法了解水泥中助磨剂的种类及与混凝土各组分之间的相互影响,因此使用过程中难免出现这样或那样的问题。助磨剂的成分比较复杂,通常是由各种有机和无机化合物复合而成,不同组分有着不同作用,助磨机理也比较复杂。少数助磨剂供应商为了迎合水泥厂加大混合材用量的要求,为了在超标使用混合材的情况下水泥强度仍能满足标准要求,在助磨剂中添加了大量的强度激发剂,有些强度激发剂将会对混凝土耐久性、后期强度的增加、钢筋锈蚀、表面泛碱、混凝土混合料的工作性等产生不利的影响。 ④水泥供不应求时,水泥厂没有陈放水泥的时间,运到搅拌站的水泥温度通常很高,多数情况下在70℃以上,甚至接近100℃,对混凝土拌和物的性能影响很大。进站水泥温度过高,混凝土坍落度损失加快,严重影响混凝土拌和物的性能。这种情况下搅拌站应该采取怎样的应对措施呢?首先,应该根据不同季节和供应情况对进站水泥逐车测温,掌握水泥的实际温度,并根据不同情况建议采取以下措施:①有条件的可以采取一些措施降低水泥温度。比如:停放等待、水淋水泥罐车的罐体、通过倒仓使用在搅拌站增加陈放时间等,但水泥供应紧张时,没有足够的时间采取这些措施,效果较差;②要看配合比的调整空间有多大,如果有足够的调整空间,可以在保证水胶比不变的情况下适当增加用水量、增加外加剂用量、降低砂率,三项措施并举加以解决;③如果不能采取上述措施或上述措施效果不佳时,可以通过二次添加外加剂的方法加以解决。 ⑤水泥品种和等级单一化。不知从何时起,预拌混凝土搅拌站所用的水泥品种和等级趋于单一化,几乎仅有P·042.5水泥一种,这就意味着不管搅拌站生产什么样的混凝土,都要通过P·042.5水泥来解决,这种情况对预拌混凝土非常不利。作为预拌混凝土企业,最希望使用的水泥应该是P·I和P·Ⅱ硅酸盐水泥,但为什么水泥厂没有按照顾客的需要而生产这两种水泥呢?我认为其主要原因有两个,其一是如果水泥厂不能利用一定量的混合材,就不能享受优惠的税收政策;其二是如果水泥厂按照顾客需求生产硅酸盐水泥,水泥厂的产量要降低20%以上,严重影响水泥厂的利润和业绩。然而,有些政策已延续多年,其合理性应当受到质疑,比如税收优惠政策主要是针对水泥厂利用工业废料作为混合材,有利于环境保护,应当加以鼓励,但水泥厂作为排放CO2的大户,不利于环保,应当加以限制,更不用说税收优惠了。况且随着技术的进步,水泥厂所用的混合材完全可以通过其他途径加以利用。因此,水泥厂应该改变僵化的思维模式,把硅酸盐水泥作为自己的主流产品,同时针对不同需要增加水泥品种和等级,不去盲目追求生产量,不但更加适应市场需求,有利于混凝土质量,还可以减少因水泥产量虚高造成的排放量而被西方国家诟病。 1.2掺和料 混凝土可用的掺和料种类很多,目前常用的主要是粉煤灰和矿渣粉两种,硅灰只有在少数情况下用到,其他像火山灰、沸石粉等几乎很少用到。下面主要谈谈粉煤灰和矿渣粉方面的问题。 1.2.1粉煤灰 由于预拌混凝土在全国发展势头迅猛,粉煤灰特别是优质粉煤灰供不应求,而搅拌站所用粉煤灰几乎都不直接来自电厂而是来自运输商。在供应紧张时,对于粉煤灰的来源、质量等情况搅拌站根本无从了解,无法控制,搅拌站粉煤灰仓内粉煤灰五花八门,质量控制难度很大。同时,由于优质粉煤灰的大量缺口,市场上出现了很多磨细粉煤灰,在磨细过程中还加入了助磨剂,有些助磨剂不仅对混凝土质量有不利影响,甚至对人体有害,像尿素等。另外,搅拌站在粉煤灰进站控制上多采用较为简便易行的测细度方法,而需水量比和烧失量做的较少也给磨细粉煤灰生产和供应提供了可乘之机。 1.2.2矿渣粉 随着粉煤灰和矿渣粉双掺技术的大量应用,矿渣粉的用量越来越多,磨细矿渣粉企业也如雨后春笋,带来矿渣粉质量变化多端,难以控制的局面。大型立磨矿渣粉生产企业,有自己固定的渣源,自动化水平高,产量大,质量稳定,但小型球磨矿渣粉,存在渣源不固定,水渣质量差,自动化水平低,无规范的质量控制体系等问题。同时,部分小厂掺杂使假,在磨细过程中加入质量很次的粉煤灰、炉渣、生石灰等材料,严重影响混凝土质量。因此,建议使用球磨矿渣粉的搅拌站应采取有效措施,加强质量控制,保证进站矿渣粉的质量。 1.3骨料 就北京地区情况看,砂石质量是影响混凝土质量的主要原因。虽然砂石料用量很大,对混凝土质量也存在很大影响,但无论是政府管理部门还是行业内部对砂石质量重要性认识却远远不够。北京市砂石年用量数千万吨,用量高时超过亿吨,全国的用量更是天文数字,但用量如此之大的材料却难得见到一家正规生产厂家,几乎是清一色的个体厂商,绝大多数厂家生产规模小、人员素质差、设备落后、生产条件简陋、对产品质量几乎实行“零”控制,所有的质量管理职责几乎全部落到用户头上。这种完全靠用户进行质量管理的现状,势必过度依赖市场,总体受市场左右,经常出现“罗卜快了不洗泥”的局面,而用户的选择余地很小,只能被动接受。可以毫不夸张地说,如果不加大砂石企业的管理和引导力度,鼓励大中型企业参与砂石生产,把砂石作为“正规产品”来对待,那么要想全面提高混凝土质量就成了—句空话。下图是2009年9月份某搅拌站砂含泥量进站日检结果,砂的含泥量(0.8%~11.3%)波动非常大(图2)。 1.4外加剂 由于使用聚羧酸外加剂不但可以改善混凝土性能,还可以降低成本的广泛宣传,聚羧酸外加剂应用在全国范围内正快速推进,有些地区甚至出现一哄而上的局面;质量状况鱼龙混杂。聚羧酸系减水剂是一种引气型减水剂,未进行消泡处理情况下,混凝土含气量会随其用量的增加而大幅度提高,且引出的气泡结构不良,不但会大幅度降低混凝土强度,而且对混凝土耐久性也没有太大改善。因此聚羧酸系减水剂通常必须首先进行消泡处理,对为改善混凝土和易性和耐久性要求有一定含气量的混凝土,必须通过在聚羧酸系减水剂中加入—定量的引气剂来解决。但据笔者了解,很多聚羧酸厂家为了降低成本,不但不采取“先消后引”的技术处理措施,还恰恰利用聚羧酸外加剂的引气性能来增加减水率和改善混凝土和易性,给混凝土质量带来很多隐患。下图是某高速路工程对入围的13家搅拌站使用的聚羧酸外加剂抽检项目中含气量及含气量经时损失的试验结果。试验采用的配合比(见表1、图3)。 另外,少数聚羧酸外加剂对砂的含泥量和粉煤灰细度波动非常敏感,控制不好很容易出现严重的离析泌水和混凝土坍落度突然快速损失现象,造成严重的质量问题或事故。因此建议使用聚羧酸类外加剂的搅拌站,应加强混凝土含气量的检测与控制。 2 配合比问题 2.1混凝土强度保证率问题 《普通混凝土配合比设计规程》JGJ55-2000中规定:混凝土配制强度应按下式计算:fcu.o=fcu.k+1.645σ,其中:1.645σ代表混凝土强度保证率为95%,即混凝土强度达不到fcu.k(混凝土立方体抗压强度标准值)的可能性为5%。混凝土生产量越大,强度试验组数越多,混凝土的合格率与保证率就越接近,也就是说据此确定的配合比在有较大试验组数的情况下,合格率不小于95%就可以满足规范要求。但是,根据预拌混凝土的现实情况,混凝土出站时如果用95%的保证率控制,而运输、浇筑和养护过程对混凝土强度的保证率也不会超过95%,那么浇筑到结构中的混凝土强度保证率就应该不大于0.954=0.8145,也就是说强度保证率还达不到81.45%,这样的保证率哪—方可以接受呢?因此,为了保证浇筑到结构的混凝土强度保证率达到95%,预拌混凝土搅拌站确定配合比时,必须充分考虑各种不利因素,提高强度保证率。在此,建议根据搅拌站的实际控制水平按照fcu.k+2.0σ~fcu.k+2.5σ来确定配合比。 2.2掺和料用量问题 随着预拌混凝土市场竞争的加剧,经营者对降低原材料成本趋之若鹜,不断要求技术人员降低原材料成本,导致混凝土掺和料用量越来越多,并由此带来很多质量隐患。殊不知,任何企业要想基业长青,必须强化内部管理,通过精细化管理提高效益,而不是通过牺牲混凝土质量降低原材料成本。当然使用掺和料本身与混凝土质量隐患并没有直接关系,只是掺和料使用不当,不细分混凝土浇筑部位、运输时间、结构特点等情况,一味追求大掺量才可能出现不良后果。目前有的搅拌站混凝土掺和料已用到水泥用量的50%以上,常用的C30混凝土中P·042.5水泥用量甚至不到150kg/m3,如果水泥中混合材用量按照30%计算的话,那么单方混凝土中熟料水泥的量还不足105kg/m3,其释放的Ca(OH)2量也不足105kg/m3,即使加上矿渣所释放的Ca(OH)2混凝土中Ca(OH)2量也不超过 150kg/m3,因此混凝土中Ca(OH)2的浓度很低,矿物掺和料除了具有一定的物理填充作用外,火山灰效应很难充分发挥。大量使用掺和料的混凝土只要坍落度稍大,在浇筑过程中就很容易出现表面浮浆层,造成表面“粉尘”化,严重影响混凝土匀质性,同时在竖向结构模板内侧形成富浆层,富集大量粉煤灰和矿渣粉,表面混凝土的密实度和强度短期内与内部差别较大。同时,竖向结构拆模较早,养护不到位,施工方能象征性地浇几天水就算很不错了,这样面层混凝土中水泥因长期处在干燥状态而近于停止水化,致使Ca(OH)2浓度更低,面层混凝土的密实度更差,混凝土碳化速度更快,在一个月内就能碳化几毫米,甚至一公分,对混凝土耐久性非常不利。因此搅拌站技术人员应该加强对掺和料混凝土的性能试验,同时总结在各种情况下掺和料作用的发挥情况,根据实际情况,严格控制混凝土掺和料用量,而不能因现有的标准规范对掺和料应用不再限制而盲目提高掺量,也不能迎合经营需要盲目提高掺量来降低成本。建议单掺粉煤灰时取代量不宜超过30%,粉煤灰和矿渣粉双掺时,总取代量不宜超过50%,以粉煤灰和矿渣粉各取代20%为宜。 2.3混凝土后期强度问题 通常情况下,掺有大量掺和料的混凝土应该有较好的后期强度,但是情况却不尽相同。从近两年的试验和现场取芯实际情况看,经过标养的试件,即使后期直接放到室外,不再养护,经过几个月后混凝土的强度相当高,C30混凝土试件强度都在50MPa以上。但现场混凝土结构却远非如此,经过几个月时间,混凝土的后期强度与28d强度相比,并没有多大增长,有的甚至几乎不增长,这说明如果前期养护不到位,混凝土后期强度也不会有多大增长。目前由于普通民用建筑工程养护情况很差,因此民用建筑工程,特别是上部结构不宜考虑后期强度。下表是几例混凝土后期强度在不同条件下的增长情况(表2)。 3 混凝土现场交付问题 3.1混凝土和易性问题 众所周知,现场浇筑混凝土过程中加水现象严重,给混凝土质量构成非常大的危害,主要原因是施工人员漠视混凝土质量,片面追求浇筑速度,要求混凝土坍落度越大越好。但是事情都具有两面性,在目前原材料质量变化很大的情况下,搅拌站出站的混凝土坍落度波动很大也是现场加水的原因之一。如果混凝土坍落度波动很大,一旦到达现场的混凝土坍落度太小而不能满足现场浇筑需要时,施工人员首先想到的不是将混凝土退回(因为那样经常会花费很多时间去等待下一车混凝土),而是选择加水了之。因此,混凝土和易性控制和现场交付过程如何确认拌合物质量,成了困扰双方的难题,而—旦因现场加水造成质量事故,搅拌站与施工方很难分清双方责任,通常情况下处于劣势的搅拌站常常承担大部分责任。 3.2混凝土验收问题 就北京地区的情况而言,混凝土现场验收没有统一模式,多数情况下都是现场收料人员在运输单上签字即可,这种验收方式与大家通常理解的质量与数量的验收完全大相径庭,不但不确定质量,数量的确定也要等到浇筑后搅拌站定期到施工单位进行签认,签认过程搅拌站与施工单位要讨价还价,还经常会被无端克扣供应量。因此,混凝土现场验收问题不能被忽视,从政府主管部门到有关各方都应积极采取措施,尽快实现现场验收的规范化,不但有利于混凝土质量,有关各方也能达到共赢。 3.3试件质量问题 试件强度是结构混凝土强度的代表,一旦试件的代表性差,并出现强度达不到设计要求时,会带来很多不必要的麻烦。目前从试件用混凝土的取样到试件制作、拆模和养护过程都存在很多问题,可以总结为以下几方面。 ①试件制作人员不具备资格,且经常变动。很多施工项目部为了减少开支,所有试验项目常常只有一名试验负责,根本忙不过来,所以像制作混凝土试件这样的事就随便抓一个农民工来做,他们对试件的代表性和影响试件强度的因素知之甚少或根本不了解。 ②取样不规范。为了省事,取样的时机、数量达不到规定要求。比如:混凝土搅拌车刚一放,混凝土就开始取样,这对于经长途运输且运输量动辄就是十几立方的混凝土搅拌车来说,混凝土的匀质性很差,这时候取样,其代表性可想而知;就地制作试件时用锹直接从混凝土搅拌车下料槽中边取边做,混凝土代表性无法得到保证等。 ③制作过程不规范。混凝土浇筑现场通常与试验室有较长一段距离,造成施工单位试验人员有两种严重影响混凝土试件质量的制作方法,其一是:用小推车现场取样后,长距离运输到试验室,混凝土严重离析,在小推车内已不能将其搅拌均匀,而用离析的混凝土直接制作试件;其二是:在浇筑现场制作好试件,用小推车运到试验室,试件内的混凝土严重分层离析。正确的做法应该是:用小推车按规定在现场取样,推到试验室后,把混凝土倒在不吸水的地面上或事先准备好的铁板上,翻拌均匀,然后装模制作试件。 ④制作试件的环境达不到要求。现场试件制作环境千差万别,但多数达不到规定要求,夏天温度很高,冬天温度很低,混凝土拆模时间很难掌握。 ⑤拆模不规范。拆模时间通常比较随意,不是以混凝土强度来确定,而是以拆模人员自己方便来定,只要能拆,哪怕只有1MPa的强度,也勉强拆模,经常造成试件缺棱掉角,特别是冬季或春夏和秋冬季节交替季节,因拆模时间过早、拆模时又不细心等,而极易造成试件混凝土内部损伤,严重影响试件强度。另外还有少数项目部因试模少,急需周转而拆模过早,影响试件强度等。大家可想而知,代表结构的试件如果都是在这种情况下制作出来的,混凝土的强度问题能少吗? 4 浇筑与养护过程问题 4.1浇筑问题 混凝土浇筑方面最大的问题在于,把混凝土浇筑看成是没有任何技术含量的工作,随便什么人都可以干,建筑企业没有自己的浇筑队伍,项目经理要听“民工头”的,根本谈不上什么质量意识,当然也谈不上质量。当然,要从根本上解决这样的问题难度很大,不是近期就能见效的。因此,在此只是希望施工单位更加重视浇筑过程,加强浇筑过程监督和控制,搅拌站技术人员做好延伸服务,双方共同把好浇筑质量关。 4.2养护问题 目前,规范中要求的混凝土养护问题完全被忽视,很多施工单位把预拌混凝土当成了“免养护产品”,而一旦混凝土出现裂缝等问题,施工单位的一些人还振振有词地说:“我在干某某工程时,从来不养护,也没有出现问题啊!为什么你们的混凝土就出了问题了?”,这种倒打—耙的现象屡见不鲜,可见混凝土养护问题已严重到何种地步。由于掺和料的大量应用,混凝土养护应该得到进一步加强,只有充分的养护,才能更好地发挥掺和料的作用。正像我们前面谈到的混凝土后期强度那样,只有早期养护到位,混凝土的后期强度才有保证,早期没有养护好,后期强度也几乎没有增长,而后期强度的高低也直接影响混凝土的耐久性,因此,养护问题应该引起有关方面的足够重视,希望尽可能减少完全不养护和养护不到位情况的发生。 影响预拌混凝土质量的因素非常复杂,很难全面涉及,因此,从事预拌混凝土行业的有关人员必须进一步提高质量意识,重视自身的完善与提高,采取—些可行措施提高产品质量,当混凝土质量与其他任何事情发生冲突时,必须坚持质量第一的观念,严把质量关。同时也呼吁政府主管部门及相关行业的有关人员,要提高预拌混凝土质量,不能只把眼光集中在搅拌站,要分析预拌混凝土质量形成的全过程,全面提升管理力度,才能从根本上提高预拌混凝土质量,为社会提交放心工程。